Ishikawa

Vijf tips om

een proces te analyseren

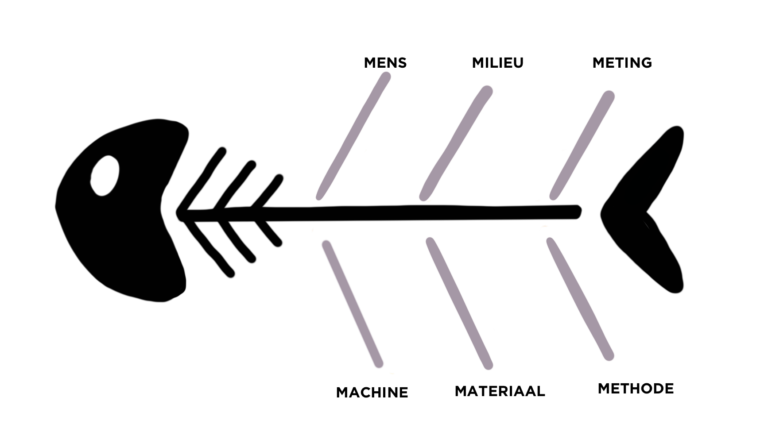

Een tool die je helpt bij het analyseren van processen is een Ishikawa diagram. De methode noemen we ook wel visgraatdiagram of de 6M, en is bedoeld om oorzaken van problemen in kaart te brengen. Binnen lean wordt een Ishikawa diagram veel gebruikt in de analyse fase van DMAIC projecten.

In dit artikel vertellen we je:

De methode is ontwikkeld door Kuori Ishikawa, toen werkzaam bij Kawasaki Heavy Industries. Hij zag dat medewerkers in de fabriek te maken hebben met veel verschillende factoren die mogelijk van invloed zijn op een proces. Om het makkelijker en overzichtelijker te maken, bedacht hij een grafisch hulpmiddel om oorzaken en gevolgen eenvoudig weer te geven.

Een Ishikawa gebruik je om een probleem te analyseren. In de eerdere measure fase is het proces (vaak met behulp van een VSM) al volledig in kaart gebracht. Vervolgens is het tijd voor een analyse.

Dit doe je door een vis te tekenen met zes graten. In de kop van de vis zet je altijd het probleem. Dit is een enkel, concreet probleem. Op de graten benoem je de zes verschillende categorieën. Aan de mensen uit het proces wordt gevraagd na te denken over oorzaken van het probleem. Deze vullen ze in op een post it, en plakken ze bij de juiste categorie.

De categorieën zijn bedoeld om mensen te helpen bij het bedenken van oorzaken. Het idee erachter is, dat elk oorzaak wel ergens binnen valt. De zes verschillende categorieën zijn:

Bovenstaande categorieën gebruik je vooral bij productieprocessen. Voor dienstverlenende processen wordt ook wel de vier P’s gebruikt (Policy, Procedures, People, Plant/Technology). Het gaat er niet per se om dat je de categorie goed hebt, als ze je maar helpen bij het bedenken van oorzaken.

Als de hele vis gevuld is, is het tijd om te analyseren wat erachter zit. Hiervoor zet je vaak de ‘5 x waarom’ methode in. Als je je bij elke post it afvraagt waarom zich iets voordoet, kom je vaak op enkele dezelfde grondoorzaken uit. Verschillende oorzaken zijn bijvoorbeeld: apparatuur wordt niet op de juiste manier ingezet en medewerkers maken fouten. Van beide oorzaken kan een grondoorzaak zijn: medewerkers zijn niet goed opgeleid.

Wil je leren hoe je de stappen binnen een lean project toepast? Schrijf je direct in voor één van onze green belt trainingen en ga zelf aan de slag met een verbeterproject.

Wil je weten wat lean six sigma inhoudt? Download dan onze whitepaper en leer alles over de basis van lean.