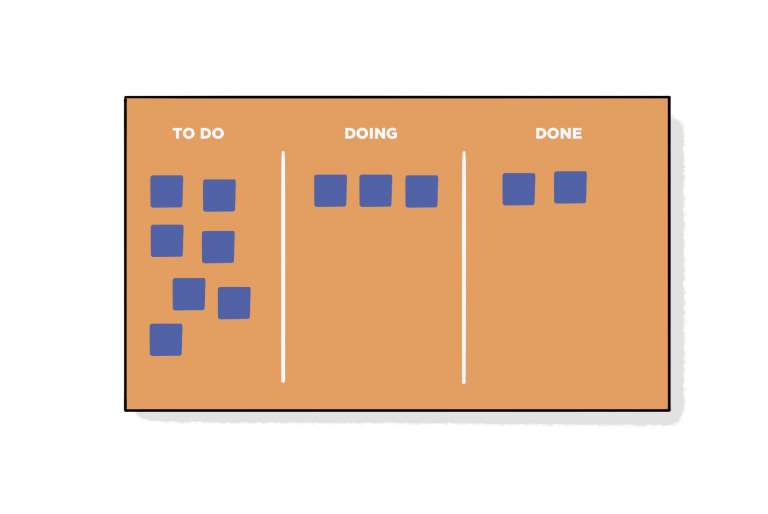

Kanban is een techniek waarbij je visuele signalen in het proces creëert. Hierdoor zorg je ervoor dat het werk precies op het juiste moment gedaan wordt. Daarnaast zorgt het voor een visuele weergave van al het werk in een proces. Het woord kanban komt uit het Japans en betekent letterlijk ‘visueel signaal’.

In dit artikel vertellen we je:

Kanban is uitgevonden door Taiichi Ohno, ingenieur bij Toyota. In de Tweede Wereldoorlog waren middelen (zoals grondstoffen) erg schaars, ook binnen Toyota. Ohno ging op onderzoek uit om optimaal gebruik te maken van deze schaarse middelen.

Zijn onderzoek leidde tot het leveren van de producten just in time. Dit zorgt ervoor dat je precies op het juiste moment, de juiste middelen hebt. Dit geldt ook voor voorraad. Taiichi Ohno kwam met het idee om kaartjes te maken met daarop de hoeveelheid en de verwachte levertijd van de betreffende producten. Dit kaartje diende als waarschuwingssignaal voor de werknemers om het product in te kopen als het onder de hoeveelheid kwam die op het kaartje stond.

Op deze manier was de flow van het productieproces van Toyota zo ingericht, dat er altijd precies genoeg producten waren om het proces draaiende te houden. Dit is uiteindelijk verder doorontwikkeld naar een visuele weergave van het proces met daarop alle items en kun je deze als het ware ‘door het proces heen’ slepen.

Kanban kan je helpen om het werk wat er ligt inzichtelijk te maken. Door overzicht te creëren kan er meer gestuurd worden op de voortgang van het proces én kunnen eventuele moeilijkheden snel worden voorkomen.

De kanban methode kent vier principes:

Door het werk visueel te maken, maak je ook de status van het werk visueel. Hierdoor kan je met kanban aantonen dat er bijvoorbeeld weer ruimte is voor nieuw werk. Knelpunten kunnen door deze manier van werken ook snel duidelijk worden, waardoor je dit snel oplost.

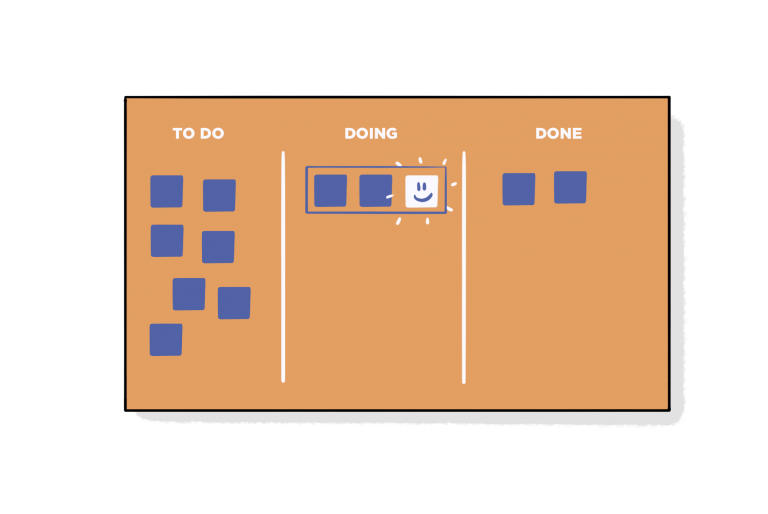

We willen graag zo snel mogelijk een nieuwe taak oppakken als iemand hier om vraagt. Het gevolg daarvan is dat de items die in ‘doing’ staan (zie afbeelding) overvol raken en dat verslechtert de kwaliteit en doorlooptijd. Zorg er daarom voor dat er niet te veel items in ‘doing’ staan en dat je eerst afmaakt waar je mee bezig bent, voordat je iets nieuws oppakt.

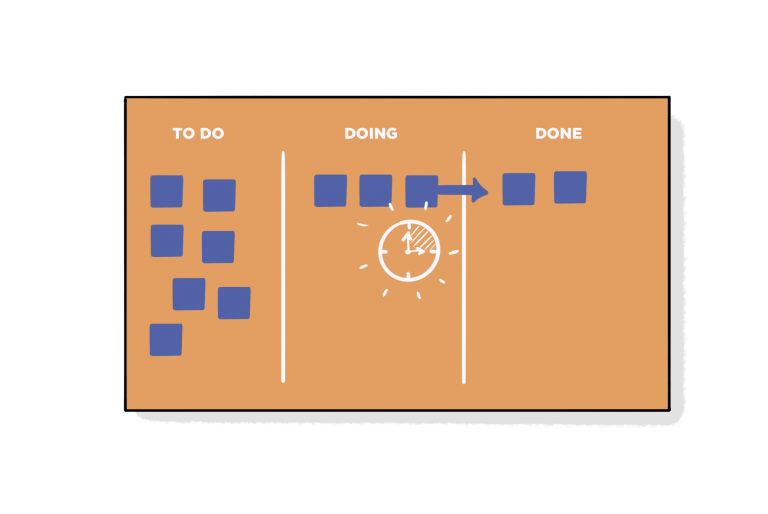

Flow is een belangrijk principe binnen lean. Wanneer er in een proces flow is, gaat alles soepel door het proces heen. Dit wil je ook als je kanban toepast. Je wil dat de items zo snel mogelijk door het proces gaan, zodat je doorlooptijd verbetert.

Binnen lean management is continu verbeteren het fundament. Dit geldt ook voor de toepassing van kanban. Maak heldere afspraken met elkaar, zorg ervoor dat je evalueert hoe het werken met kanban gaat en voer concrete verbeteracties door om de methode te blijven optimaliseren.

Nieuwsgierig geworden naar meer voorbeelden of tools om dit in de praktijk te brengen? In onze zesdaagse green belt training wordt dit uitgebreid besproken!

Laat meer zien over de green belt!

Check onze trainingsagenda voor alle trainingen die binnenkort starten!

Lean en efficiëntie worden vaak samen genoemd, maar zijn niet hetzelfde. Lees hier wat het verschil is en hoe je door lean efficiënter werkt.

Een prioriteitenmatrix helpt je om werkzaamheden logisch in te delen en te plannen. Wij gebruiken vaak de Eisenhower matrix. Lees hier meer!

Veel lean tools zijn makkelijk online te gebruiken. In dit artikel delen we onze ervaringen en tips met je.