De improve fase: fase 4 van de DMAIC-structuur

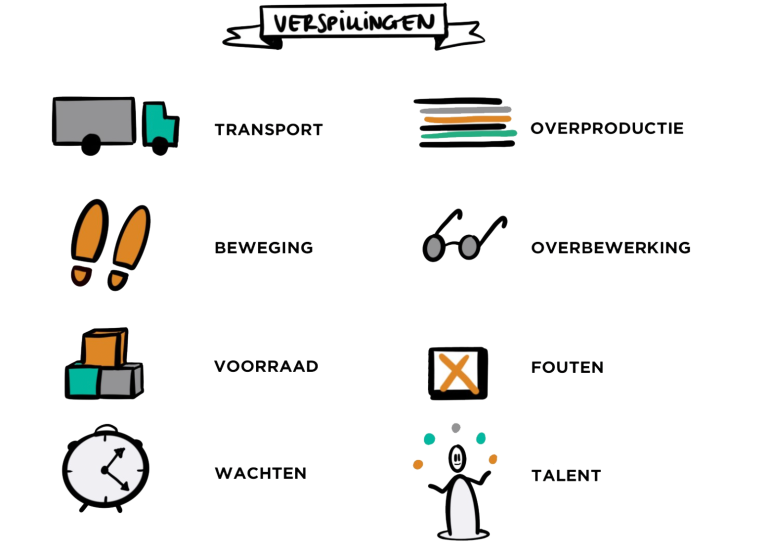

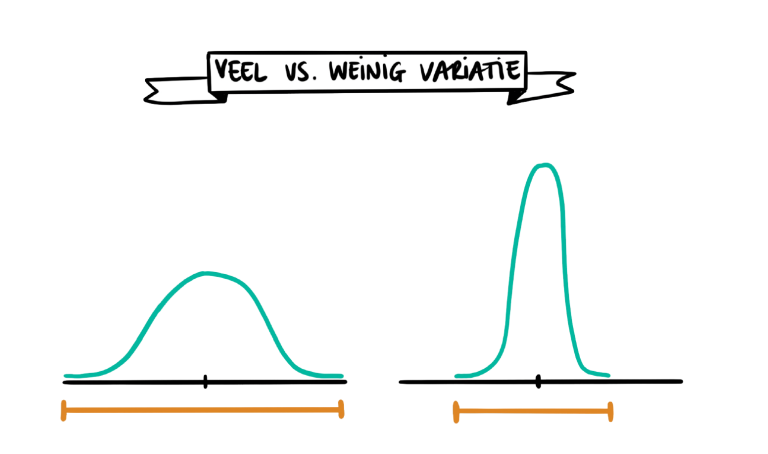

Eindelijk actie! In de improve fase van een lean project ga je aan de slag met verbeteringen. In dit artikel ontdek je hoe je verspilling elimineert, variatie vermindert en mensen en machines ontlast in één krachtige stap. Leer welke tools je hiervoor inzet, zoals 5S, FMEA of poka yoke en hoe je resultaat boekt dat blijft hangen.