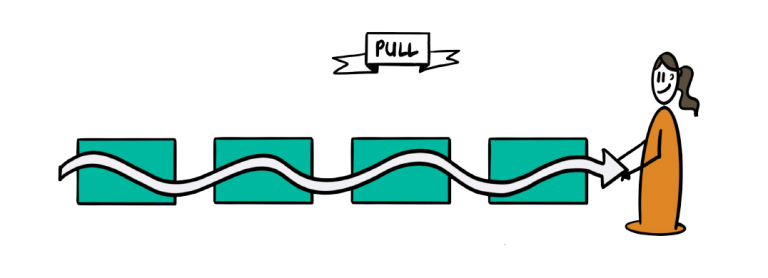

Pull wordt ook wel ‘het supermarkt principe’ genoemd. In plaats van iets door het proces heen te ‘duwen’, wordt het er aan de achterkant ‘uitgetrokken’. Als er aan het einde van het proces iets wordt weggenomen, wordt er aan het begin van het proces weer iets opgestart.

Bijvoorbeeld in het geval van flessen cola. Elke keer als er bij de kassa een fles wordt afgerekend, wordt er vanuit het systeem automatisch een nieuwe fles besteld.

Dit principe wordt vooral in productie veel toegepast, maar kan ook van waarde zijn in dienstverlenende processen. Bijvoorbeeld door pas een agendapunt toe te voegen aan de agenda, als er een ander agendapunt van de agenda verdwijnt.